Selektives Laserschmelzen: Vorteile, Metalle und Anwendungsbereiche von SLM

Als digitale Fertigungstechnologie eröffnet das Selektive Laserschmelzen neue Möglichkeiten im Bereich der additiven Fertigung. Analog zum Multi Jet Fusion-Verfahren, das für hochwertige Kunststoffteile in der Industrie und im Modellbau steht, ermöglicht das SLM-Verfahren die präzise Herstellung hochkomplexer Metallbauteile. Der Mix aus Gestaltungsfreiheit, hochwertigen Materialien und kurzen Fertigungszeiten macht diese 3D Druck Methode zu einer überzeugenden Alternative zu traditionellen Fertigungsverfahren.

Mit Plus Manufact erhalten Sie Zugang zu erstklassigen 3D-Druck-Lösungen in der digitalen Fertigungsbranche.

Wie wird selektives Laserschmelzen definiert?

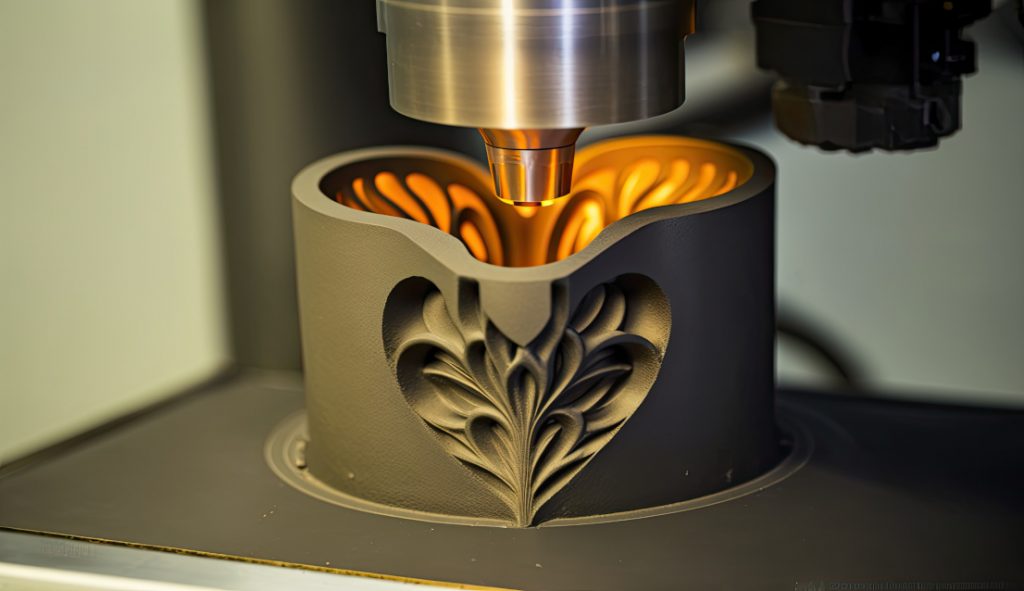

Beim selektiven Laserschmelzen (SLM) handelt es sich um ein fortschrittliches generatives Produktionsverfahren, bei dem Bauteile schichtweise aus feinem Metallpulver hergestellt werden. Dies geschieht durch die präzise Einwirkung eines Laserstrahls. Dieser innovative Ansatz erlaubt es, hochkomplexe Geometrien in relativ kurzer Zeit zu realisieren, oftmals innerhalb weniger Tage. Durch den schichtweisen Aufbau ist es möglich, Bauteile mit optimierten Funktionen und hochkomplexen Strukturen zu erstellen.

Im Vergleich zur konventionellen Fertigung eröffnet der Metall 3D-Druck erheblich mehr Gestaltungsfreiheiten. Die Herstellung erfolgt direkt aus den 3D-CAD Daten. Dabei werden hochwertige Metalle verwendet, um voll funktionsfähige Bauteile von hoher Qualität zu schaffen. Dank dieses Prozesses wird die Herstellung erheblich beschleunigt und die Leistungsfähigkeit des Bauteils erhöht.

Was ist der SLS, SLM Unterschied?

Der wesentliche Unterschied zwischen dem selektiven Lasersintern (SLS) und dem selektiven Laserschmelzen (SLM) liegt in den zu verarbeitenden Materialien. Während das SLS hauptsächlich Kunststoffmaterialien verarbeitet, eignet sich das SLM besonders für Metalle. Beide Technologien setzen auf den Einsatz von Lasern, um schichtweise Material zu verfestigen. Beim SLS erfolgt dies durch das Schmelzen von Kunststoffpulver, während beim selektiven Schmelzen der Laser Metallpulver zum Schmelzen bringt. Diese grundlegenden Unterschiede beeinflussen die Materialauswahl sowie die mechanischen Eigenschaften der erzeugten Bauteile. Metalle, die durch SLM verarbeitet werden, bieten in der Regel eine höhere Festigkeit und Haltbarkeit im Vergleich zu den Kunststoffen, die beim SLS verwendet werden.

Kleinere Unterschiede zwischen den beiden additiven Fertigungsverfahren finden sich auch in den Prozessdetails. So erfordert das Schmelzen von Metallpulver im selektiven Laserschmelzprozess oft eine präzisere Kontrolle der Energiezufuhr, um die gewünschte Dichte und Qualität der Bauteile zu gewährleisten.

Wie ist die Funktionsweise beim Laserschmelzen?

Selektives Schmelzen beginnt mit 3D-CAD Daten des gewünschten Bauteils. Das Metallpulver wird dann gemäß dem Modell Schicht um Schicht präzise aufgetragen und gleichmäßig verteilt. An den vordefinierten Positionen setzt ein hochenergetischer Laserstrahl ein, der das Metallpulver schmilzt. Aufgrund der gezielten Energiezufuhr verschmilzt das Pulver zu einer festen Struktur. Dieser Schmelzprozess erfolgt unter streng kontrollierten Bedingungen, denn nur so können höchste Präzision und Qualität sichergestellt werden. Nach dem Abkühlen erstarrt das geschmolzene Metall zu einer dichten und stabilen Form.

Mit diesem schichtweisen Auftragen setzt sich der Prozess fort, bis das gesamte Bauteil entstanden ist. Durch diese Methode können nicht nur hochkomplexe Geometrien in kürzester Zeit gefertigt, sondern auch Designs umgesetzt werden, die mit herkömmlichen Produktionsverfahren nicht realisierbar wären.

Serienteile und Prototypen mit selektivem Laserschmelzen

Die selektive Laserfusion hat sich als wegweisende Technologie sowohl in der Serienproduktion als auch im Prototyping etabliert:

- Im Bereich der Serienproduktion ermöglicht SLM die Entwicklung komplexer Bauteile in größerer Stückzahl, ohne dabei auf aufwendige Werkzeuge oder Formen angewiesen zu sein. Dies führt zu einer erheblichen Reduzierung der Produktionszeit und -kosten, während sich gleichzeitig die Präzision und Qualität der Bauteile erhöht. Auf diese Weise können Unternehmen ihre Fertigungsprozesse optimieren und schnell auf Marktanforderungen reagieren.

- Im Bereich des Prototypings eröffnet SLM die Möglichkeit, schnell und kosteneffizient hochwertige Prototypen herzustellen. Die hohe Designfreiheit und die Fähigkeit, komplexe Geometrien umzusetzen, unterstützen Ingenieure und Designer dabei, ihre Ideen zu verwirklichen und Konzepte zu validieren. SLM trägt somit maßgeblich dazu bei, die Innovationskraft von Unternehmen zu stärken und die Entwicklungszyklen zu verkürzen.

Hohe Effizienz

70% Kostensenkung

Flexibel

Diese Arten von Metall kommen zum Einsatz

Die Auswahl an Pulverwerkstoffen für das direkte Metall-Laserschmelzen ist äußerst vielfältig und ermöglicht die Produktion einer breiten Palette metallischer Bauteile. Zu den Metallen, die beim SLM eingesetzt werden können, gehören unter anderem:

- Aluminium: Dieses leichte und dennoch robuste Metall eignet sich ideal für Anwendungen, bei denen ein geringes Gewicht und hohe Festigkeit gefordert sind.

- Stahl: Verschiedene Stahllegierungen erlauben es, Bauteile mit unterschiedlichen mechanischen Eigenschaften herzustellen, von hoher Festigkeit bis hin zur Korrosionsbeständigkeit.

- Edelstahl: Edelstähle sind bekannt für ihre Korrosionsbeständigkeit und ihre Fähigkeit, in anspruchsvollen Umgebungen zu bestehen. Dies macht sie ideal für Anwendungen in der Lebensmittelverarbeitung, Medizintechnik und anderen Branchen.

- Titan: Titan bietet eine außergewöhnliche Festigkeit bei gleichzeitig geringem Gewicht. Es wird häufig in Luft- und Raumfahrtanwendungen, Implantaten und anderen Hochleistungsbereichen eingesetzt.

- Nickel- und Kobalt-Chrom: Diese Metalle zeichnen sich durch ihre hohe Hitzebeständigkeit und Korrosionsbeständigkeit aus.

Die Auswahl des optimalen Metalls ist entscheidend, wenn es darum geht, die gewünschten Bauteileigenschaften zu erreichen. Bei Plus Manufact stehen wir Ihnen zur Seite. Wir helfen Ihnen gerne bei der Auswahl des richtigen Metalls und der Gestaltung Ihrer Bauteile gemäß den spezifischen Anforderungen Ihres Projekts.

Was sind die Vorteile des schichtweisen Laserschmelzens?

Das selektive Laserschmelzen hebt sich durch eine Reihe von Vorteilen hervor, die es zu einer bevorzugten Methode in der additiven Fertigung von Metallbauteilen machen. In erster Linie besticht es durch seine Konstruktionsfreiheit. Die schichtweise Herstellung in der gewünschten Form ermöglicht sogar den Einsatz von schwer zerspanbaren Materialien. Diese Flexibilität eröffnet die Tür für die Produktion von hochkomplexen Geometrien sowie beweglichen Teilen – eine Meisterleistung im Bereich der additiven Fertigung.

Ein weiterer Pluspunkt liegt in der beeindruckenden Geschwindigkeit und Zuverlässigkeit der werkzeuglosen Fertigung. Gerade im Metalldruck trägt die minimale Abfallmenge zu einer gesteigerten Wirtschaftlichkeit bei. Zudem hat der industrielle dreidimensionale Druck heutzutage eine erstaunliche Bauteilgenauigkeit, wodurch Bauteile entstehen, die den höchsten Ansprüchen an Qualität, Design und Langlebigkeit gerecht werden.

Alle Vorteile im Überblick

- Konstruktions- und Designfreiheit

- Schnelligkeit

- Keine Materialverschwendung

- Vielseitige Metallwerkstoffe möglich

- Effiziente Serienproduktion

- Individuelles Prototyping

- Keine Werkzeuge nötig

- Nachhaltige Lösung

- Nur 3D Druck Daten erforderlich

In welchen Branchen und Anwendungsbereichen wird die selektive Laserschmelze eingesetzt?

Das lasergesteuerte Schichtschmelzen findet in verschiedenen Branchen und Anwendungsbereichen Anwendung. Branchen wie Luft- und Raumfahrt sowie die Automobilindustrie, die traditionell Hightech-Bauteile benötigen, profitieren stark von dieser Technologie. Aber auch der Maschinenbau, Werkzeugbau, die allgemeine Industrie und die Medizintechnik erkennen zunehmend die Vorteile des 3D-Metalldrucks.

SLM wird besonders für Rapid Prototyping genutzt, wo Prototypen mit mechanischen Eigenschaften gefertigt werden. Kleinserienproduktion stellt zudem eine echte Alternative zu traditionellen Fertigungsmethoden dar. Dieses Verfahren eignet sich auch für Bauteile mit komplexen oder leichten Konstruktionen. Insgesamt erweitert die selektive Laserfusion die Grenzen des Machbaren und verändert die traditionelle Fertigung.

Welche 3D Druck Verfahren gibt es außerdem?

Neben dem selektiven Laserschmelzen setzen wir bei Plus Manufact auch das Multi Jet Fusion (MJF) 3D-Druckverfahren ein. Multi Jet Fusion ist eine fortschrittliche Technologie, die eine hohe Präzision und Geschwindigkeit bei der additiven Fertigung ermöglicht. Bei diesem Verfahren werden dünnste Schichten von thermoplastischem Pulver aufgetragen und anschließend mit einem Infrarotstrahl erhitzt. Ein Druckkopf setzt dann einen weiteren Strahl auf das Pulver, der das Material an den gewünschten Stellen schmilzt und so die Schicht des Bauteils bildet. Dieser Prozess wird Schicht für Schicht wiederholt, bis das fertige Bauteil entsteht.

Additive Fertigung mit Metall bei Plus Manufact

Plus Manufact steht für innovative Lösungen in der Welt der additiven Fertigung. Wir ermöglichen es, hochkomplexe Bauteile, Prototypen und Kleinserien effizient herzustellen. Sei es aus Kunststoff, Keramik oder Metall. Mit dem Laserschmelzen bieten wir Ihnen die Möglichkeit, Metallbauteile nach Ihren individuellen Anforderungen zu fertigen. Durch unsere Expertise im SLM sowie im Multi Jet Fusion 3D-Druckverfahren verwandeln wir Ihre Vision in ein greifbares Bauteil, das Ihren individuellen Anforderungen gerecht wird. Von der Materialauswahl bis zur finalen Fertigung begleiten wir Sie mit qualifiziertem Support und einem Höchstmaß an Professionalität.

Vereinbaren Sie noch heute online einen Termin und wir finden gemeinsam innovative 3D-Druck-Lösungen für Ihre Bedürfnisse. Wir freuen uns darauf, Sie in einem persönlichen Beratungsgespräch mit weiteren Informationen zu unterstützen – kompetent, freundlich und ergebnisorientiert.